CASE STUDY

ソリューション活用事例

ここでは製造現場の改善とGXを達成した「ものづくりDXソリューション」の導入事例をご紹介します。

自動車メーカーA社の射出成形パラメーターの最適化

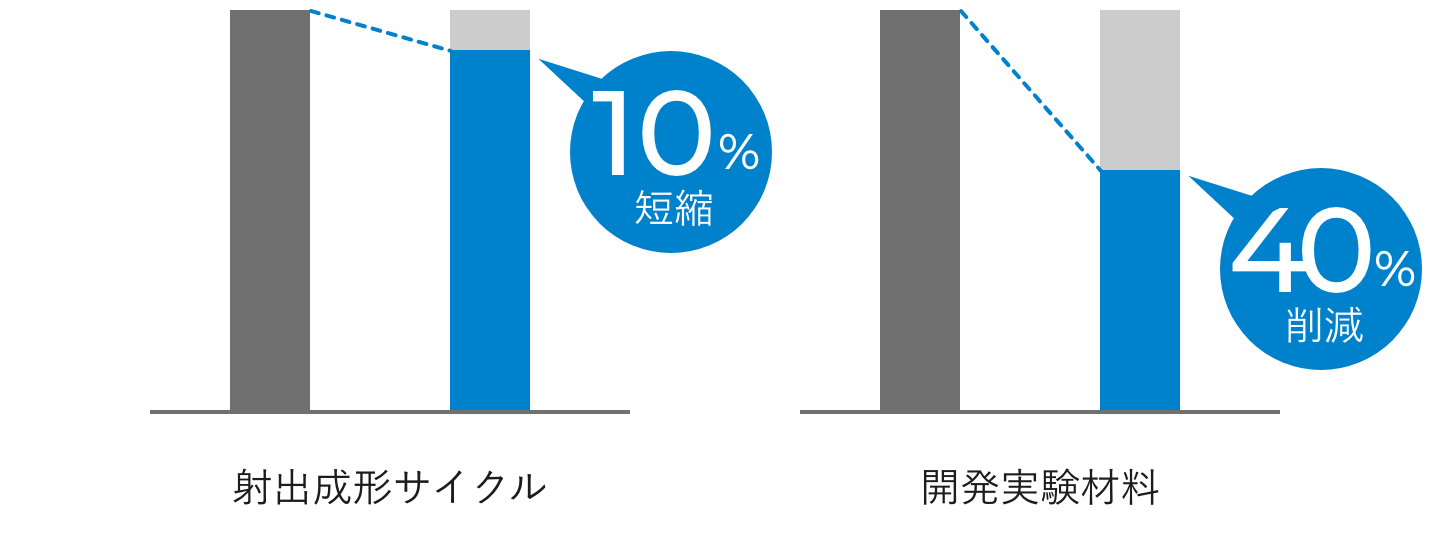

「生産スピードを早めたい一方で、品質は落としたくない」というニーズがあったA社。射出成形は、パラメーターが多く、担当者の経験に頼って試作を何度も繰り返すため、時間も材料コストもかさんでいました。そこでA社は「Profet AI」を導入。AIが過去データをもとに最適なパラメーターの組み合わせを予測することで、条件設定のプロセスを大幅に効率化しました。その結果、成形サイクルは10%短縮され、開発時の材料使用量も40%削減することに成功しました。

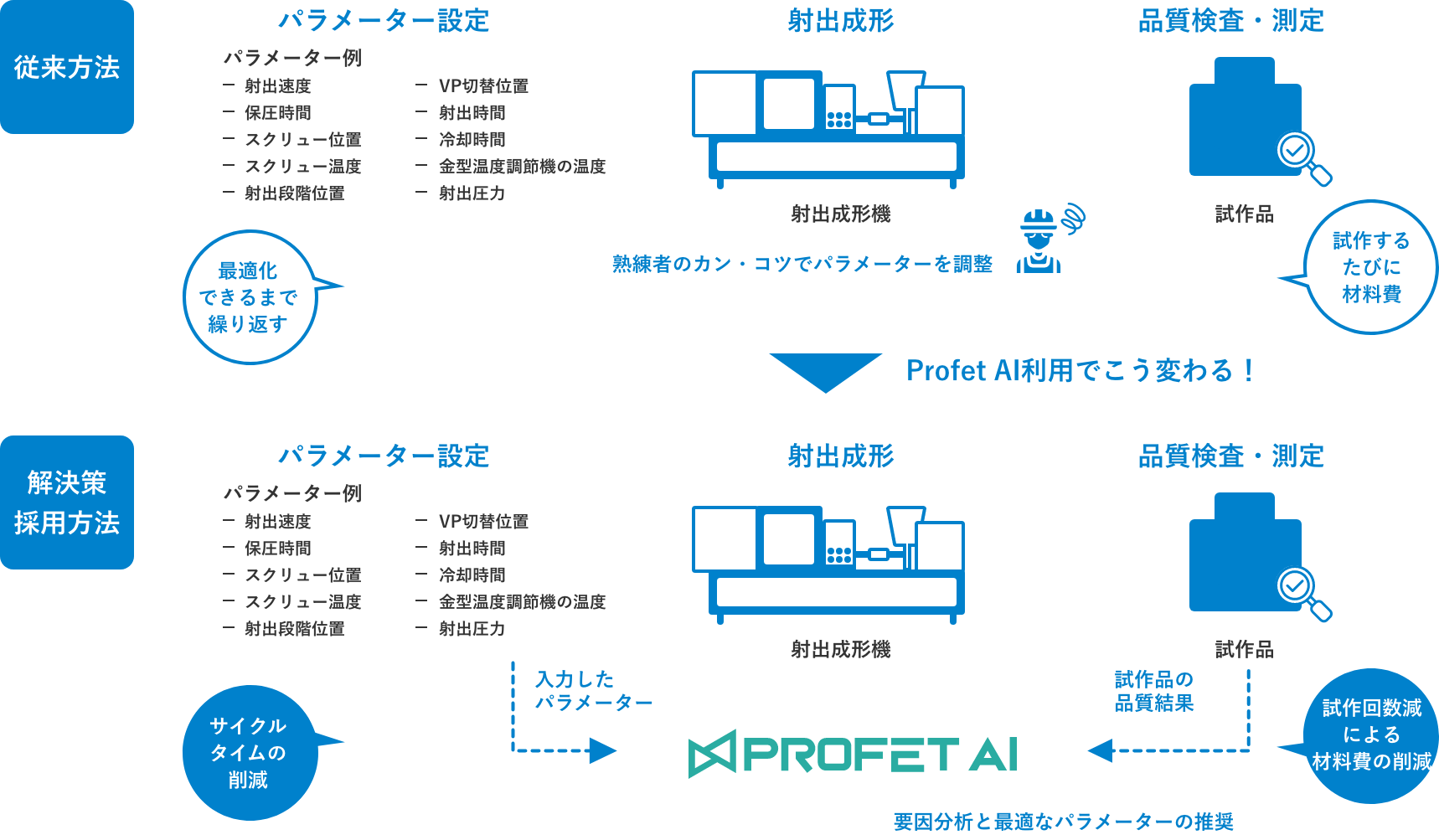

課題

射出成形サイクルの短縮と高い製品品質維持を両立したい。

自動車部品メーカーはサイズと外観品質に対する要求が厳しく、ユニットコストが高くなる。

射出成形はパラメーターが多いため、射出成形サイクルの短縮と製品品質要求の維持を両立することが難しい。

大量の実験コストと数カ月の時間をかけても最適な結果を出すことできない。

解決策

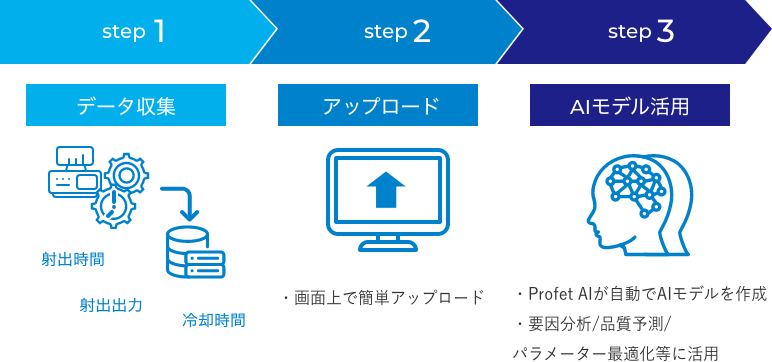

「Profet AI」を活用し、パラメーター最適化に活用。

経験に頼って大量のトライアンドエラーを繰り返す実験方法を脱却し、製造業向けAIプラットフォーム「Profet AI」で過去データから予測とシミュレーションを実行。AIに最適なパラメーターを推奨してもらい、組み合わせて活用。

精度向上

Profet AIが過去のデータからAIモデルを確立し、予測とシミュレーションを実行し、最適なパラメーターの組み合わせを推奨することができた

生産効率向上

過去データを学習することで、客観的な分析と経験の継承を実現し、射出成形サイクルタイムを短縮することができた

全体の結果:射出成形サイクルを10%短縮、開発実験材料を40%削減

B社の電力消費量予測による削減

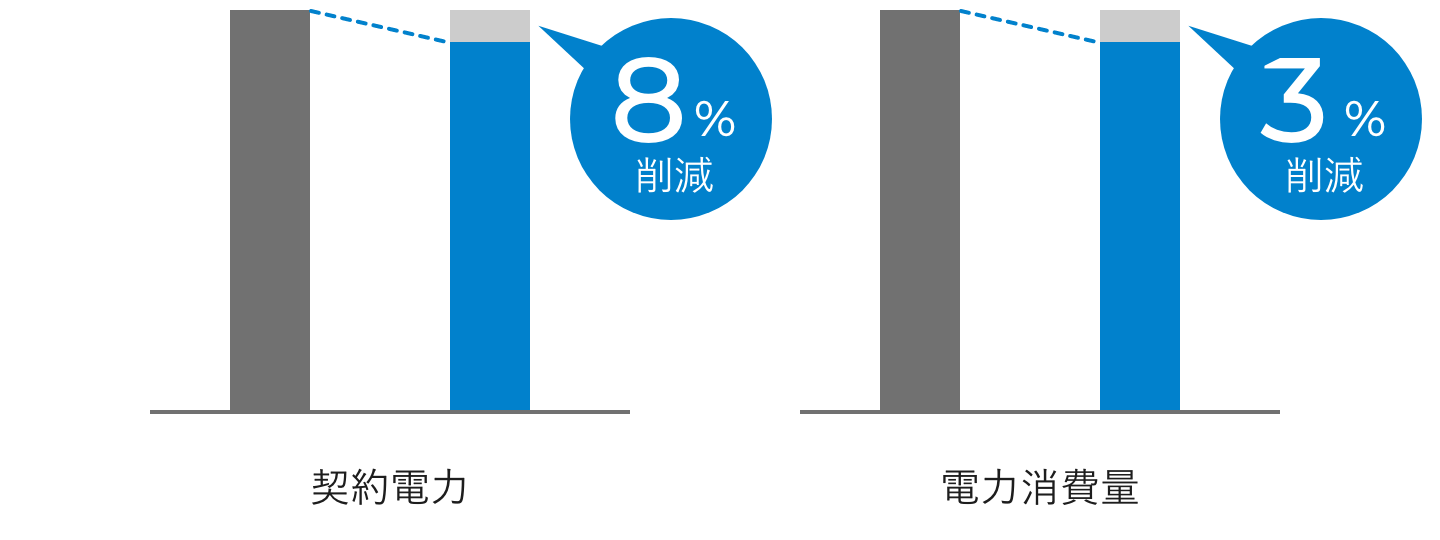

カーボンニュートラル達成に向けて、「いかに消費電力のムダを減らすことができるか」は生産現場においても重要な課題となっています。しかし、これまでの生産現場では“過去”の実績の延長線上でしか電力消費量を予測することができませんでした。そこで、「Profet AI」を活用して“未来”の電力消費を予測して、対策を実行。その結果、契約電力を8%削減、さらに省エネ制御によって消費電力を3%削減することに成功しました。

課題

最適な電気使用を行うため、正確に電力消費量予測を行いたい。

電力消費量予測が不正確だと、契約電力量の予測やピーク時の集中運転、オフピーク時の余剰電源の確保、省エネ対応も難しい状況であった。

そのため多様な運用条件や環境条件を考慮した‘正確’な電力消費量を予測することが求められた。

しかし、これまでは“過去”の電力使用量しか見ることができず、どこが主な電力消費要因となるのか特定することも困難だった。

解決策

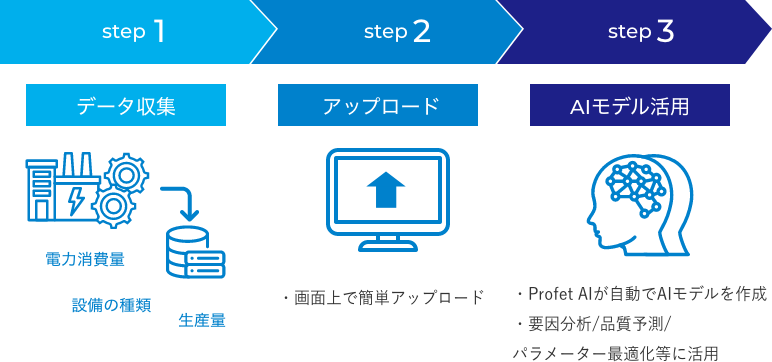

「Profet AI」を活用し、多変量データを取り込んだ高精度な電力消費量予測を実現。

製造業向けAIプラットフォーム「Profet AI」を活用して、データを分析。主要な消費要因を特定し、契約電力の最適化やピークシフト、省エネ運転といった対策を実行した。

精度向上

「Profet AI」が将来の電力消費量の変化を効果的に予測したことで、電力需要に合わせた生産計画を立てることができるようになった

生産効率向上

生産計画の合理化を実現。生産計画が市場の需要に合致するようになった

全体の結果:契約電力を8%削減、電力消費量を3%削減

電気代節約及び異常使用検知

STEP 1

ペインポイントを見つける

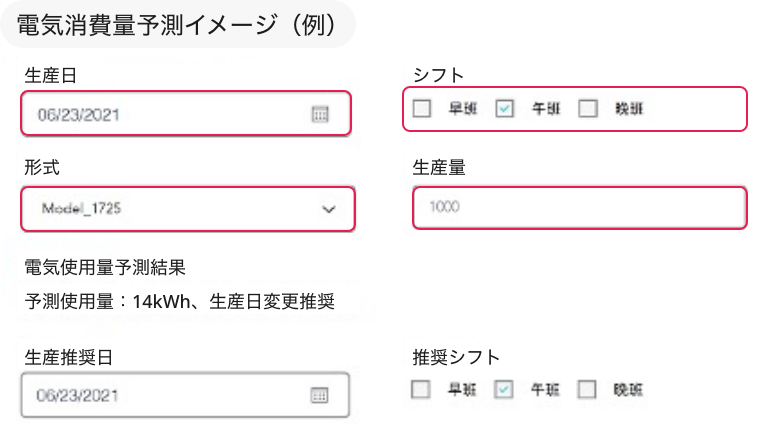

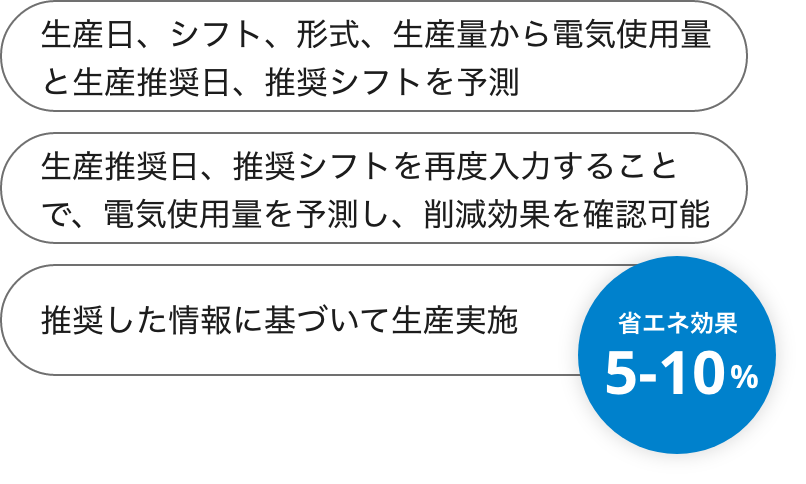

電力使用量予測モデル

①現在利用可能なデータを用いてモデルを構築できるかどうかを評価

②電力消費の主な要因を把握し、対策を講じる

③生産スケジューリングの電力消費をシミュレート

④電力使用の最適化

電力使用量を最適化し、電気代を節約

STEP 2

電力消費に影響を与える要因とデータソースを調べる

STEP 3

AutoML モデル構築

Profet AI 予測モデルを構築し、履歴データを使用してモデルの精度を検証します。

※生産日変更後の予測使用量:13kWh

STEP 4

改善を続ける

シミュレーション機能は意思決定を支援し、継続的な応用と改善に活用されます。

ものづくりDXソリューション

資料請求・お問い合わせ

資料請求・お問い合わせ

製造現場のデータを集め、蓄え、活かす。

改善からコスト・CO₂削減まで、

「ものづくりDXソリューション」が一貫してサポートします。

お気軽にお問い合わせください。

改善からコスト・CO₂削減まで、

「ものづくりDXソリューション」が一貫してサポートします。

お気軽にお問い合わせください。